平面抛光机操作的关键是让抛光机发挥大的作用,达到大的抛光效率,使生产时产生的损伤层尽快抛光,抛光效果不影响观察抛光。如果要抛光的物体有损伤,就要先用粗磨粒抛光,这样损伤的部分可以很快磨掉,磨掉的部分更深。

接下来就要用精细的磨料抛光,损伤层比较小,也会达到理想的抛光效果。平面抛光机在抛光时,被抛光的物体应均匀地平行于抛光盘,以防止物体因压力大而飞出或严重磨损。同时要来回移动抛光盘,防止被抛光物体部分磨损。同时在抛光过程中要加入微粉悬浮液,保持湿度。

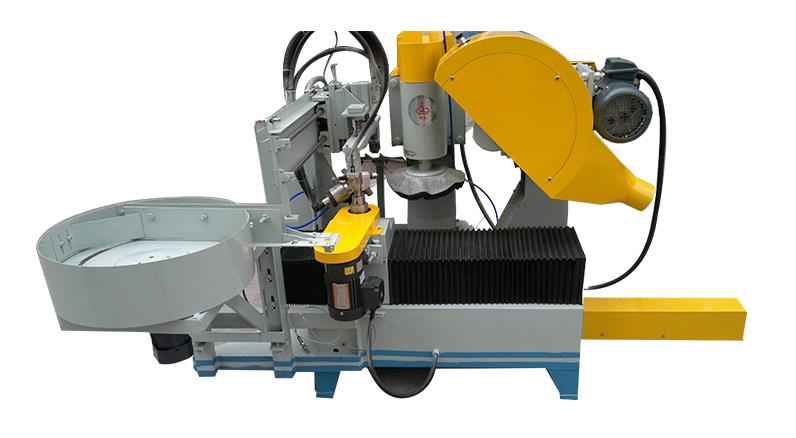

去毛刺是工件加工的第1道工序。一般来说,去毛刺过程是用锉刀、砂轮和砂带手工完成的。随着社会和科学的发展,手工去毛刺已经不能适应市场,工件质量也不能满足要求。在这种情况下,先进的企业已经将这项技术集成到平面抛光机中。形成了一套完整的抛光工艺。脱脂、抛光、去毛刺、清洗、除锈和干燥。

首先把油去掉。在抛光工件之前,油会被去除。如果工件上有油,抛光时模块会被削弱,研磨剂不起作用,工作效率会在地下,抛光后的成品效果不佳。接下来就是抛光,抛光机磨块的选择,待加工工件的整理,磨块和工件的清洗,清洗后的干燥防锈。工件加工完成后,可以进行挤压磨削。挤压磨削是去除工件痕迹的过程,零件内腔会有毛刺和倒角。

这一步加工可以称为精加工的一步,稳定而灵活,在制造业和汽车工业中都有应用。我们知道几种抛光工艺。磨料流抛光,在这个过程中,是由磨料在研磨筒中来回挤压形成的,磨料在研磨筒中匀速运动产生抛光。